Булат рецепт

Как приготовить раствор для травления.

1. Вариант.

Развести две столовые ложки хлорного железа в 250 гр воды. (раствор темно-желтого или коричневого цвета).

Небольшое количество стирального порошка довести до состояния кашицы.

Зубной щеткой с мягкой щетиной нанести порошок на лезвие и стереть той же щеткой под струей теплой воды. Процедуру повторить несколько раз, до тех пор, пока вода не будет растекаться по клинку тонкой пленкой без пропусков и собирания в капельки.

После обезжиривания нельзя прикасаться пальцами к клинку.

Опустить мокрый клинок на несколько секунд в раствор для травления, вынуть посмотреть на контрастность. Если готово, то промыть клинок под струей теплой воды и нанести на него пальцем (обильно, как бы промыть) слой жидкого минерального масла. После того как масло с клинка будет стекать чистое, поставит клинок режущей кромкой вниз, и оставить на некоторое время. Протереть мягкой тряпочкой, осторожно сняв лишнее масло.

Если царапины неглубокие, то клинок не нужно перешлифовывать, а просто опустив на несколько секунд (3-5) клинок в раствор, затемнить процарапанные участки.

Вариант 2

Крепкий раствор хлорного железа 50гр воды на столовую ложку, наносить на клинок зубной щеткой, стараясь раствор нанести быстро и равномерно.

Нанести на одну плоскость на несколько секунд, смыть водой, нанести на другую, смыть водой не прикасаясь пальцами к клинку и промыть в масле (см выше).

После промывки в воде, можно протирать клинок масляной тряпочкой, но это нужно делать аккуратно, быстро без пропусков, иначе на клинке после просушки, останутся разноцветные, радужные разводы, от продолжающегося действия протравы.

Травление в хлорном железе происходит быстро, поэтому важно не передержать клинок в растворе, иначе не получится блестящего узора. Но если не додержать, то фон будет серый.

Поэтому, если царапины не глубокие, то обезжиренный клинок, можно просто макнуть в раствор на пару секунд, а если царапины небольшие, то проще протереть их тряпочкой смоченной в растворе. Можно ваткой намотанной на спичку. Потом промыть и промазать маслом.

Булат рецепт

В почту рассылка упала,от Русского Булата:

quote: Добрый день!

1) Наша компания начала выпускать литой тигельный булат по рецепту великого русского ученого Аносова без легирующих элементов. Состав булата — железо и углерод.

Подробности о производстве литого тигельного булата можно посмотреть в нашем видео https://rusdamask.ru/?p=4460

В ближайшее время на сайте https://rusdamask.ru/ появятся готовые ножи из литого булата.

Также, мы можем изготовить по вашему эскизу и параметрам нож из литого тигельного булата, это позволит более гибко подойти к цене и получить эксклюзивный вариант клинка.

Посмотрел-ну,не знаю.

«Твердость матрицы 67 HRC».

А я всю жизнь считал,что у булата матрица мягкая.

Я-то было размечтался о кухоннике из булата,твёрдость 52-54 как раз под мусат.

А тут чуть мягче алмаза.

И стОит,как чугунный мост.

«Рецепт Аносова»-это вообще сильно сказано.

Булатная сталь. Часть 2

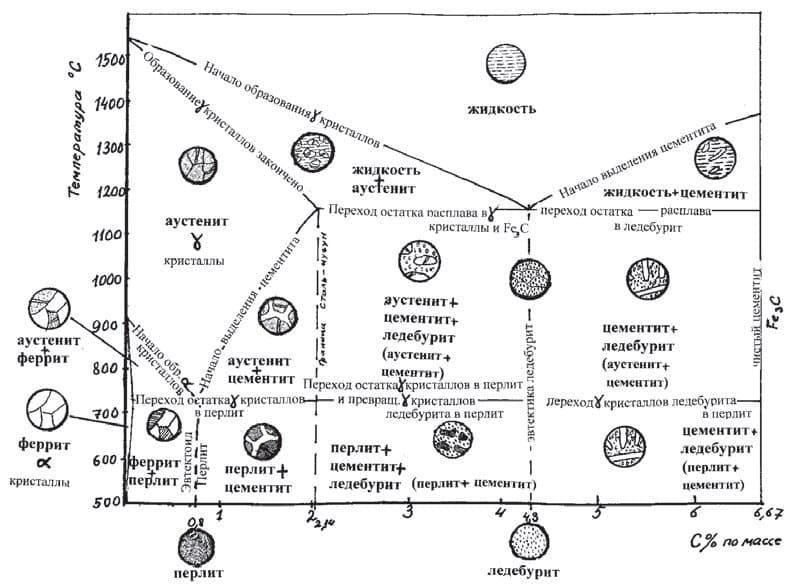

Взглянем еще раз на нашу диаграмму. Заэвтектоидная сталь — это перлит и цементит. А некоторые виды булата, как мы только что убедились, вообще уходят за «чугунную» границу. Традиционно же неспециалисту чугун представляется как хрупкий, грязно-серого цвета материал, годный только для литья.

Ну не бред ли это в самом деле: булат с содержанием углерода до 4%? Как можно выковать сталь (да еще ТАКУЮ сталь!) непосредственно из чугуна?

Дело в том, что булат — это прежде всего технология, а не химический состав металла. И, похоже, не одна-единственная технология, а великое множество. Некоторые практики считают, что наиболее вероятной для получения настоящего вутца является технология «литого булата», т. е. выплавка высокоуглеродистого металла в тигле и охлаждение его вместе с тиглем так, чтобы образовались дендриты — «елочка» из кристаллов чистого железа, растущая внутрь слитка. Согласно диаграмме, при остывании слитков всегда первым кристаллизуется почти чистое железо. Приведенная реставратором В. И. Басовым схема образования булата до некоторой степени объясняла процесс образования этого загадочного сплава: при кристаллизации и «рождении» ферритов железо само себя очищает. В первую очередь ферриты начинают расти от стенок тигля. Нити феррита тянутся во всех направлениях, огибая поверхность застывшего слитка, проникая и внутрь, пронизывая его насквозь. От этих нитей растут малые, поперечные, перпендикулярные им, которые свариваются между собой и с длинными нитями. При дальнейшем остывании кристаллы чистого железа начинают покрываться карбидами. Получается, что кристаллы железа находятся как бы в цементитной оболочке. Когда вся поверхность ферритов уже занята, а углерода в продолжающем остывать расплаве все еще избыток, то благодаря внутренней кристаллизации в промежутках образуется перлит: смесь третичного цементита с ферритом очень малой величины. Описанный процесс кристаллизации может происходить только в тиглях, причем определенного размера. Нельзя переливать металл из тигля в изложницу и нельзя допускать возникновения конвекционных потоков в остывающем металле. По такой технологии булат рождается при очень медленном охлаждении. Причем здесь и кроется главный секрет: предварительная изотермическая выдержка.

Кузнец-реставратор В. И. Басов, разработавший эту теорию, действительно получал сталь, подобную булату. Главным для него было найти оптимальную скорость охлаждения. При совсем малых скоростях происходила гомогенизация металла с потерей неоднородности, при слишком больших получалась обычная углеродистая сталь, где вместо феррита и цементита образовывались перлит и цементит. В каждом конкретном случае нужная скорость охлаждения зависела от степени чистоты металла, его состава, шероховатости стенок тигля и т. д. То есть, перепробовав тысячу вариантов, можно так и не наткнуться на оптимум, приводящий к булату.

Поэтому другие исследователи предположили, что древние мастера шли прямо противоположным путем. На опытной плавке смесь мелких кусочков кричного железа и чугуна нагрели в специальном тигле до 1250—1280°С. При этой температуре чугун плавится, а железо — нет. При появлении жидкой фазы тигель с металлом быстро охладили. И получили узорчатую сталь очень высокой прочности!

Кроме этих двух крайних вариантов технологии, в настоящее время существует еще не менее десятка разновидностей способов получения стали, очень близко соответствующей представлениям о булате. В последнее время некоторые исследователи, один разок получив образец узорчатой стали, достаточно поспешно делают вывод о разгадке тайны булата, да и вообще об отсутствии тайны как таковой. Порой выводы их излишне безапелляционны, так как «булаты» эти делаются обычно для ножей, и проверить их на все свойства, которыми обладал истинный булат, невозможно.

По крайней мере, сейчас всем ясно, что булат — это композит: химически, физически и структурно неоднородная сталь. В соответствии с одной из теорий, роль матрицы в нем исполняет мягкая, пластичная ферритная основа, а роль упрочняющих волокон — карбиды железа (в современных булатоподобных сталях — также карбиды ванадия или молибдена). В подобном композиционном материале трещина, возникающая при разрушении прочного волокна, гасится мягкой матрицей. Поэтому наряду с высокой прочностью такие материалы обладают и высокой вязкостью. А высокая износостойкость лезвия возникает вследствие так называемой самозаточки: на режущей кромке ускоренное стачивание мягкой матрицы вызывает выход на режущую кромку волокон, обогащенных включениями цементита. В результате возникает своеобразная «микропила». Наличие рельефа на режущей кромке позволяет реализовать «вспарывающий» механизм реза, при котором препятствие перед режущим языком испытывает значительно большие растягивающие напряжения, чем при вминании вовнутрь (которое характерно для работы гладкой режущей кромки).

Однако, по мнению одной из групп исследователей, такое строение композита никак не может обеспечить фантастической упругости лучших видов булата. Булат типа «хоросан» или «кара-табан», конечно, композит, но ведь состоит он из перлита и цементита! Возможно, сверхвязкость композита объясняется не повышенной вязкостью матрицы (феррит), а формированием развитой субструктуры в промежуточных слоях на границе «волокно — матрица».

Но не только структура металла является тайной булата. Даже получив булат, не так-то и просто его отковать. П. П. Аносов в своих работах неоднократно указывал на целесообразность «холодной» ковки без перегрева булатного слитка. В давние времена мастера в процессе ковки затемняли помещения кузницы для более точной фиксации цвета каления слитка. Действительно, визуально фиксировать вишнево-красный цвет (750°С), темно-вишнево-красный (650°С) или темно-красный цвет (600°С) заготовки можно только при определенном затемнении.

Видимо, именно поэтому знаменитых клинков, меченных личным клеймом какого-либо конкретного мастера, в каждом отдельном случае не так уж и много*. Даже если металл раскален не добела, пристальный и долгий взгляд на него — жестокое испытание для сетчатки. И довольно вскоре способность различать тончайшие оттенки падает. А поскольку в ту пору мастер обычно отвечал за весь цикл, то через какое-то время ему приходилось переключаться на «просто» хорошие клинки, право же на изготовление эксклюзивного оружия для WIP-персон переходило к сыну или ученику (чаще всего — в одном лице).

*Правда, в ряде случаев такое клеймо передавалось по наследству, становясь «фирменной маркой» кузнечной династии, а то и разветвленного производства, охватывавшего множество мастерских. При таких обстоятельствах технология, конечно, сохраняла некие общие черты — но индивидуальный «почерк» все же размывался.

В. И. Басов разработал более 20 видов ковки булата. Основным видом является косая ковка под углом бойков 45°. При этом прямолинейные группы кристаллов становятся криволинейными. Чем больше перемещаются дендриты при ковке, тем прочнее будет булат. Именно посредством разнообразных приемов ковки Басов получал все виды узоров. Полосчатый — при простой ковке, волнистый — при ковке кувалдой с чуть закругленными поверхностями бойков, сетчатый — при косой ковке узкими бойками (обжимками, кувалдами с оттянутыми узкими носиками, как у молотков). Удары наносятся крестообразно узкой частью кувалды или молотка сначала по одной стороне, затем по другой с обязательным проглаживанием. Причем ковка должна происходить в определенном интервале температур: между 700°С и аустенитной температурной границей. По оценкам исследователей, ковавших перлитно-цементитный булат (наиболее трудный в работе), после определенного периода ковки пластичность композита возрастала, что позволяло увеличить интенсивность ковки и величину единичных обжатий.

Распространено мнение, что дамаск (его получают, сваривая вперемежку полосы мягкой и высокоуглеродистой стали) — это суррогат настоящего булата. Однако в некоторых случаях сварочная дамасская сталь может даже превосходить литой булат! Когда многослойный пакет варится из чистой стали с 0,8% С и чистейшего кричного железа с многократным посыпанием-науглероживанием чугуном, то такой сварочный булат будет иметь тот же химический состав и ту же структуру, что и литой. Мало того, если пакет нагреть до определенной температуры, а затем резко охладить в воде и потом отжечь, то углерод в гамма-железе (аустените), как заявляют авторы патента, может превратиться в алмаз! Этим объясняется полученная в некоторых случаях фантастическая твердость дамасской стали.

Сложна и термообработка булата (дамасской стали тоже), поскольку для каждого вида требуется свой режим закалки и отпуска. Вообще-то, поскольку булат режет в основном карбидными кластерами, создающими эффект микропилы, закалка лезвия необязательна. Тем не менее закаленный булат превосходит незакаленный: он режет и сталью более мягкой структуры, и, по мере ее износа, карбидными кластерами.

Булат, как и все высокоуглеродистые стали, очень чувствителен к пониженной температуре. На морозе он может попросту лопнуть при первом же ударе. Особенно чувствительными к пониженным температурам должны быть индийские булаты, где содержание фосфора (элемента, ответственного за хладноломкость) доходило до чудовищной величины: 0,23%! Так что не следует удивляться сообщению арабского путешественника ибн Фадлана, по которому мечи знакомых ему «русов» (практически наверняка — викинги, может быть несколько славянизированные) отличались очень высокими качествами, но булатными все-таки не были; более того, «русы» сознательно избегали приобретать литой булат, не доверяя ему в условиях зимних сражений.

Почему же секрет булата ищут сотни любителей, а промышленность не прилагает к этому никаких заметных усилий? Во-первых, век холодного оружия давно закончился, поэтому отпала надобность в клинках высокого качества, особенно в клинках длинных, мечевого или сабельного достоинства; а для задач, решаемых при помощи армейского или диверсионного ножа, булат, в общем, не требуется. Во-вторых, так и не появилась доступная, устойчивая технология изготовления булата: до сих пор это скорее искусство, индивидуальная работа, которую нельзя поставить на поток. В-третьих, любую проблему можно решить разными путями, промышленность же всегда ищет наиболее экономичный путь. Ей не нужна дорогая универсальная сталь с фантастическими свойствами, но с неустойчивой технологией изготовления. Проще создать приемлемую сталь (либо сплав) под каждый конкретный случай. Еще проще для промышленных операций делать ножи из недорогой стали с постоянной механической заточкой. Возрождение же интереса к древней металлургии со стороны любителей редко связано с коммерческим интересом.

Тем не менее констатируем: на многих сайтах в интернете сейчас идет активный обмен информацией между кузнецамилюбителями, ведущими поиск утерянного рецепта изготовления булата. Тот, кого тайны булата не оставили равнодушным, может заглянуть на сайт «Нож2002». Там Ахим Вирц предлагает наиболее доступный вариант изготовления «в домашних условиях» стали, предельно похожей на булат.

Взглянем еще раз на нашу диаграмму. Заэвтектоидная сталь — это перлит и цементит. А некоторые виды булата, как мы только что убедились, вообще уходят за «чугунную» границу. Традиционно же неспециалисту чугун представляется как хрупкий, грязно-серого цвета материал, годный только для литья.

8. Открытие тайны булата П.П. Аносовым

То, что не сумели сделать западноевропейские металлурги, сделал русский инженер Павел Петрович Аносов (1799 — 1851). Он разгадал в конце концов тайну изготовления настоящего литого булата, и разработал технологию получения булата, по качеству не уступающего древнему вутцу!

Фото 2. Павел Петрович Аносов.

Фото 2. Павел Петрович Аносов.

Воспитанники Горного кадетского корпуса получали хорошее образование: они изучали арифметику, алгебру, геометрию, маркшейдерское дело, минералогию, металлургию, рисование, химию, механику, физику, французский, немецкий и латинский языки. При Александре I их обучали музыке, танцам, фехтованию, водили в Эрмитаж, Кунсткамеру, Академию художеств. Много времени отводилось практическим занятиям по химии, физике, промывке различных руд. Во дворе учебного заведения был построен «рудник» с подземными ходами и выработками, а в его мастерских и на Санкт-Петербургском монетном дворе учащиеся сами плавили металлы. Коллекции Горного корпуса постоянно пополнялись новыми уральскими и сибирскими минералами, редкими самородками золота. Здесь хранилась малахитовая глыба, оцененная небывалой по тем временем суммой в 425 тыс. руб., а также найденный на Нижнетагильской даче платиновый самородок весом 10 фунтов 54 золотника (4.33 кг). Среди образцов было немало изделий и полуфабрикатов металлургического производства: идеально ровное по толщине листовое железо, бритвы, столовые приборы, предметы высокохудожественного литья.

Внимание Аносова особенно привлекало искусно выделанное холодное оружие: здесь было немало черкесских и турецких сабель, римских мечей с замысловатой рисовкой, изготовленных из редких сортов стали. Его поражали булатные сабли с чудесными узорами. На вопросы, каким образом удавалось древним мастерам изготавливать булатное оружие с узорами, преподаватели неизменно отвечали: «Секрет булата утерян!» Будущего ученого и мастера не оставляла мысль разгадать его, об этом он думал по ночам, читая книги о рыцарях, вооруженных булатным оружием. Однажды среди ночи, взяв свечу, он направился в зал к витрине, где находились булатные клинки. Долго смотрел на них и, опустившись в кресло, заснул. Проснулся от шума, поднятого служителем. Возле него стоял инспектор классов. Утром Аносову пришлось держать ответ перед директором корпуса А.Ф. Дерябиным. Тот был человеком рассудительным, уважал воспитанников, а инспектору сказал: «Мы не можем наказывать юношу. Он увлечен вопросом, разрешение которого сделало бы нашей стране честь».

Учился Аносов легко, был в первой пятерке лучших учеников. У него хватало времени на занятия в научных кабинетах, на чтение и игры, он увлекался также рисованием, принимал участие в любительских спектаклях, где пьесы ставились на иностранных языках. В октябре 1816 г. Аносова произвели в унтер-офицеры, а в 1817 г. он с отличием завершил учебу и был выпущен из Горного кадетского корпуса практикантом в действительную службу. За успехи, «оказанные им при испытаниях», его наградили Большой золотой и Серебряной медалями, книгами, эстампами. Награждение Большой золотой медалью сопровождалось выдачей 500 руб. «на обзаведение». Его первым приобретением стал микроскоп. Павел, конечно, знал, что его великий соотечественник М.В. Ломоносов для своих химических исследований впервые применил микроскоп, и, предвидя характер своей работы, обзавелся таким же прибором.

В конце этого же года молодой шихтмейстер прибыл на Златоустовские заводы в качестве практиканта. Вряд ли он знал тогда, что пройдет путь от практиканта до горного начальника Златоустовских заводов и директора оружейной фабрики, что здесь, в Златоусте, он создаст свою теорию производства литой стали и овладеет вековой тайной получения булата. Начал же он с того, что в 1819 году представил дипломную работу «Систематическое описание горного и заводского производства Златоустовского завода».

В то время Златоустовский завод, хотя и имел уже устаревшее оборудование, но являлся металлургическим предприятием с полным циклом. Чугун выплавляли в доменной печи с двумя горнами, воздух в которые подавался цилиндрическими мехами, приводящимися в действие водяными колесами. Кроме передела на железо и сталь, чугун использовали для литья, как в песчаные и глиняные формы, так и в металлические. Отливали кричные молоты, наковальни, колеса, ядра, бомбы, а также гири, горшки, сковородки и другую хозяйственную утварь.

Оружейная фабрика, работавшая на заводе, славилась уже не только в России, но и далеко за её пределами. Златоустовские мастера изготовляли холодное оружие высокого качества: шашки, сабли, палаши, саперные и охотничьи ножи. Эти изделия успешно конкурировали с западноевропейскими образцами. В то же время инструментальная сталь по своему качеству уступала английской. Это главным образом объясняется тем, что когда Аносов приехал на Златоустовский завод, литой стали там ещё не изготовляли.

Однако, как и все новое, литая сталь часто встречала недоверие со стороны многих металлургов. Объяснялось это тем, что способы её выплавки и разливки были недостаточно совершенны, и иногда металл получался либо низкого качества, либо очень высокой стоимости. Так например, мастер из Золингена Пётр Каймер пытался ввести на Златоустовском заводе литую сталь. Он обставлял свою работу большой таинственностью, к плавкам готовился долго и за два года работы выдал всего 9 пудов относительно годной стали. А обошлась его сталь в 10-15 раз дороже цементованной. По этим и другим причинам государственный департамент часто отказывался выдавать привилегии на способы производства тигельного металла. Между тем многие поступающие изобретения имели, очевидно, немалую ценность. Это подтверждает недавно установленный факт, что из всех русских архивов бесследно исчезли описания различных приемов получения стали, применявшихся в то время на заводах страны.

Проанализировав имеющийся опыт различных способов выплавки стали для оружия и инструмента, П.П. Аносов пришел к выводу, что литая сталь может обладать необходимыми свойствами. «Литая сталь, — писал он, — имеет преимущество перед выварною и цементною из тех же первых материалов, полученных как по равномерному, так и более тесному или химическому соединению частей углерода с железом». [1] Так, П.П. Аносов, исходя из чисто научных соображений, обосновал целесообразность тигельного производства. Предварительные опыты по получению литой стали окончательно убеждают его: только организация тигельного производства коренным образом улучшит качество стального оружия и инструмента на Златоустовском заводе.

Аносов хорошо себе представлял, что производство литой стали складывается из следующих операций: «Устройство печей, приготовление плавильных горшков, плавка, отливка в формы и ковка». Поэтому он начал с устройства пламенных печей. Им был спроектирован отапливаемый углём горн для печи с подогревом восьми тиглей одновременно и сооружен корпус с восемью такими печами. Печь для выплавки тигельной стали эксплуатировались на Златоустовском заводе до начала XX века, то есть почти 100 лет!

Одной из самых трудных задач во времена Аносова являлась организация производства тиглей — «плавиленных горшков», как их тогда называли. Производство глиняных тиглей было хорошо известно, так как они применялись для литья цветных металлов, а позднее — для переплавки чугуна. Мастер Воткинского завода Федор Мезенцев даже придумал ручной винтовой штамп для приготовления горшков-тиглей. Но для приготовления литой стали требовались тигли очень высокой огнеупорности. Такие тигли выписывались из-за границы, из города Пассау в Баварии, около которого находились залежи высокоогнеупорной глины. Цена их была весьма высокой. Поэтому Аносов решил, что «иностранные горшки особенно в столь отдаленном месте, как Златоуст, были бы слишком дороги для стального производства, и не заменив их своими, успех был бы безнадежен».

В то же время горшки из челябинской глины как будто и обладали достаточно большой огнеупорностью, но постоянно трескались при высоких температурах. Исследование причин образования трещин показало, что они получаются вследствие расширения частиц глины: при высоких температурах одни частицы «давили» на другие. Аносов понял, что трещины в горшках являются результатом большой учадки, которую давала глина при нагревании. Для предупреждения трещин необходимо было добавить в глину вещество, которое уменьшило бы усадку. Аносов делает анализ заграничной глины и находит, что таким веществом является графит. В баварских горшках сама природа позаботилась соединить глину и графит. Итак, для предупреждения образования трещин в челябинскую глину нужно добавить графит, но где его взять?

О том, что графит встречается в природе люди узнали ещё в 1564 году, когда недалеко то английского городка Борроудейла во время большой грозы было вырвано с корнем огромное дерево. В оставшейся от него воронке обнаружили какое-то чёрное вещество, напоминющее минерал. Это было месторождение очень чистого посотаву графита.

Местные пастухи стали использовать графит для клеймения овец. Вскоре на улицах Лондона стали продавать графитовые палочки, которые пользовались большим спросом среди торговцев. В XVIII веке графитовые формы начинают с успехом использовать для отливки чугунных ядер, и король Георг II конфискует месторождение графита. И все же графитовые палочки продолжали использоваться для письма. Но они имели существенные недостатки: легко ломались и сильно пачкали руки. Вначале их обматывали тесьмой, а в 1761 году баварский ремесленник Каспар Фабер нашел средство улучшения прочности графита. Он предложил перемешивать растертый в порошок графит со смолой, серой и сурьмой. Из получаемой густой массы отливались графитовые стержни, а вскоре их стали вставлять в деревянную оболочку. Так появился карандаш. В конце XVIII — начале XIX века месторождения графита были найдены во Франции, в Америке и в других местах. Но, увы, графит из этих месторождений был очень низкого качества, и стержни из него ломались практически сразу. И когда французскому химику Николе Жаку Контье пришла счастливая мысль добавить к графиту глину и полученную смесь обжечь в печи, то результат превзошел все ожидания — были получены самые прочные в мире графитовые стержни.

Один из секретов производства литой стали в Англии состоял в материале, из которого были сделаны тигли. Английский металлург Б. Гентсман удачно выбрал материал для своих тиглей — обожженную смесь графита с огнеупорной глиной. Позднее именно в Пассау случайно обнаружили природные залежи такого материала.

Аносов разгадал секрет высокой огнеупорности тиглей, теперь надо было только найти графит. Мощные запасы уральского графита были найдены на берегу и на дне озера Большой Еланчик, и Аносов получает тигли необходимой огнеупорности. Эти тигли оказываются более чем в 50 раз дешевле заграничных. Теперь все было готово для получения литой стали. Попутно можно было делать и карандаши.

Аносов знал, что в Англии и других странах Западной Европы литую сталь получали в небольших количествах путем переплавки цементованного железа. Известный европейский металлург Фабр дю Фор, перевод работы которого был напечатан в «Горном журнале» за 1839 год, рекомендовал для получения литой инструментальной стали «к сырой стали, содержащей мало углерода прибавлять 3 лота сажи на 5 фунтов стали», а к чистому полосовому железу «прибавлять 1/4 чугуна против веса железа». Аналогичные рецепты предлагали Р. Мюшетт и Г. Бреан. Таким образом, как и в более ранних работах Реомюра, Гей-Люссака и Ринмана, металлурги Западной Европы считали, что для науглероживания (цементации) железа необходим его непосредственный контакт с углеродсодержащим материалом. При этом в качестве шихты использовалось железо высокого качества.

Экспериментально изучив получение стали таким методом, Аносов показывает его большой недостаток. Заключался он в том, что при этом методе не удавалось управлять процессом цементации: «Положив угля более, опасаться должно, что она (сталь) выйдет слишком твердою, а положив недостаточно, она будет трудно плавиться, особенно потому, что часть углерода улетучивается».

После серии опытов он убеждается, что процесс цементации железа хорошо протекает в газовой среде печной атмосферы. Когда он наполнил тигель железными обсечками без примеси угольного порошка, не покрывая его ни флюсом, ни крышкой, то после расплавления шихты получил чугун. Когда же он накрыл тигель крышкою прежде, чем все железо расплавилось, то получил «удобно ковкий металл — литую сталь».

«Таким образом, — заключает Аносов, — для получения литой стали плавиленный горшок с крышкою есть просто отпираемый ящик. Стоит только знать, когда его открыть, и когда закрыть. Цементование железа, находящегося в горшке, совершается точно также, как и в ящике с угольным порошком, токмо тем скорее, чем возвышеннее температура». На основании этого открытия автор разрабатывает совершенно новый способ получения литой стали, который заключается «в сплавлении негодных к употреблению железных и стальных обсечков в глиняных горшках, при помощи возвышенной температуры воздушных печей».

Так П.П. Аносов открыл газовую цементацию и использовал её для получения литой стали методом «переплава отходов». Разработанный метод газовой цементации был опубликован им в 1837 году, в то время как в Европе первая печатная работа, посвящённая этому методу, появилась лишь спустя несколько десятков лет. Теперь уже известно, что процессы науглероживания и обезуглероживания играют первостепенную роль при производстве стали. Аносов впервые связывает эти процессы с температурой, и привлекает их для предвидения качества получаемой литой стали: получится ли она «мягкая», «средняя» или «твердая». Это и есть начало научного подхода к процессу получения литой стали.

В 1833 году Аносов провел серию опытов, которыми показал, что вполне возможно получать доброкачественную сталь путем сплавления чугуна и железа с прибавлением флюса и окалины. Это значит, что передел отходов и чугуна в сталь, широко известный теперь под названием скрап-процесса, был открыт Аносовым задолго до мартеновского метода. Совершенно естественно, что когда в середине XIX века Эмиль и Пьер Мартены обратились к русскому правительству с ходатайством о выдаче пятилетней привилегии на производство литой стали в России, им было отказано. Отказ мотивировался тем, что «литая сталь путем сплавления чугуна и железа производилась у нас на Урале в тиглях (работы Аносова и Обухова)».

Дальнейшее развитие науки позволило более обстоятельно проанализировать особенности предложенной Аносовым технологии тигельной плавки стали. Незначительное развитие при тигельном процессе окислительных реакций и отсутствие твердых восстановителей, таких, как марганец и алюминий, резко снижает степень загрязнения стали неметаллическими включениями, представляющими собой оксиды этих элементов. Оксиды в тигельной стали «самовосстанавливались» только кремнием, который был в огнеупорном материале тигля. Такой процесс «самораскисления» обеспечивал чистоту стали по неметаллическим включениям, чем и объясняется её высокое качество.

В процессе тигельной плавки различают три периода: плавление, кипение и успокоение. В процессе кипения происходит частичное растворение в шлаке глинозёма из стенок тигля. Поэтому конечный шлак высокоглинозёмистый, содержащий 25 — 30% окиси алюминия. В последнем периоде жидкая сталь «отстаивается» с целью более полного удаления газов и неметаллических включений. В период успокоения происходит также раскисление (удаление кислорода) шлака и стали восстановительной газовой фазой и твердым углеродом из стенок тигля. Все это обусловливает получение глинозёмистых шлаков, содержащих весьма небольшое количество окислов железа, обеспечивающих удаление кислорода из стали.

Аносов тщательно разрабатывает технологию производства тигельной стали, придавая большое значение её разливке. Он создаёт соразмерные с величиной тигля специальные чугунные формы (изложницы) и применяет их предварительный прогрев и смазку салом: «Каждая форма по граням составлена из двух бокованок, которые скреплялись обручем с клином. Формы предварительно прогреваются так, чтобы в них расплавилось сало, которым оне пред самою отливкою смазываются: отделяющиеся от горения сала газы предохраняют сталь от доступа воздуха».

Сталь рекомендовалось разливать медленно и так, чтобы струя не касалась боков формы. Эти рекомендации актуальны и сегодня.

Будучи внимательным наблюдателем, П.П. Аносов замечает, что по цвету струи стали, форме отделяющихся от неё искр и поведению металла в изложнице можно безошибочно определять содержание углерода в стали. «…Мягкая сталь при застывании увеличивается в объеме или вспучивается, средняя остается в том же положении, как вылита, а крепкая уменьшается в объеме». Благодаря тому, что П.П, Аносов исключил процесс предварительной цементации, а получил инструментальную сталь непосредственно переплавом шихты в тигле, ему удалось добиться значительной для того времени производительности и резко снизить стоимость литой стали. Кроме того, он разрабатывает способ плавки золотоносных песков в тиглях, домне и шахтной медеплавильной печи, а в 1838 г. на Атлянском руднике строится первый золотопромывальный станок Аносова — «самоходка».

Литая сталь, выплавленная по способу Аносова, имела высокие механические и технологические свойства, и это позволило Златоустовскому заводу отказаться от дорогостоящей английской стали, используемой для изготовления наиболее ответственных изделий. Если в 1830 году на заводе по этому способу было выплавлено 1660 пудов, то в 1836-м завод выплавлял уже 4600 пудов тигельной стали, в том числе впервые в истории артиллерии была отлита стальная 35-пудовая пушка. В этом же году Павел Петрович Аносов получил привилегию на изобретение литой стали, а в 1837 году в «Горном журнале» была опубликована его работа «О приготовлении литой стали». Секрета производства литой тигельной инструментальной стали больше не существовало. Но существовал ещё главный секрет, который мечтал раскрыть Аносов — секрет получения булата…

Начиная с 1828 года П.П. Аносов проявляет большой интерес к булатной стали. Он знакомится с известными тогда работами Карстена(Германия), Фарадея(Англия), Ринмана(Швеция), Бертье(Франция) и других западных металлургов, пытавшихся получить булатную сталь. Он знакомится с обладателями булатных клинков, завязывает с ними переписку. В результате тщательно изучаются лучшие коллекции булатного оружия в царскосельском арсенале, собрании великих князей Александра Николаевича и Михаила Павловича, коллекция князя П.Д. Салтыкова и другие.

Богатейшую коллекцию «азиатского оружия» удалось собрать к середине XIX века Оренбургскому военному губернатору генерал-лейтенанту В.А. Перовскому, участнику хивинского похода российской армии. В Оренбургском краеведческом музее сохранилась фотография, где Перовский сфотографирован на фоне своего собрания булата. К сожалению, местонахождение этой коллекции в настоящее время неизвестно.

П.П. Аносов тщательно исследует индийские вутцы, образцы сварочного булата. Он заводит связи с киргизами, которые доставляют ему несколько ценных клинков. Вскоре он сам собирает небольшую, но очень интересную коллекцию булата. Глубокое изучение образцов булатного оружия позволяет Аносову научно установить различие между литым и сварочным булатами. Он доказывает, что качество настоящего булата связано с узорами на его поверхности. Чем ярче и крупнее узор, чем больше неоднородность стали, тем выше качество клинка.

Кстати говоря, большинство западных металлургов вообще не догадывались о связи узора с качеством булата. Они относили узор к чисто внешним признакам, обеспечивающим красивый вид изделия. Более того, высокое качество литой стали они связывали только с её однородностью. Аносов впервые убедительно показал, что в представлении восточных мастеров залогом качества стали была её неоднородность.

С этой точки зрения Аносов проверяет влияние легирующих элементов на проявление свойств стали Он сплавляет железо с платиной, серебром, золотом, хромом, марганцем и другими элементами. При этом устанавливается, что хромистая сталь имеет преимущество перед марганцовистой, так как она лучше полируется и узоры её лучше приближаются к булатным. Влияние серебра и золота непринципиально, но все же благоприятно сказывается на вязкости и пластичности стали. А вывод отсюда был следующий: да, присутствие легирующих элементов в стали может вызвать появление узоров на её поверхности, однако многие примеси не только не улучшают, но даже ухудшают свойства стали. Другие — в некоторых отношения благотворно влияют на сталь, но причиной образования булатного узора и соответствующих свойств быть не могут.

Так же тщательно проверяет Аносов предположения о влиянии «способа» соединения древесины с углеродом, делая опыты с выплавлением железа с добавками клена (наиболее твердого дерева на Урале), цветов, березовых щепок и других пород дерева. Поскольку полученные слитки содержали небольшое количество углерода, то это обстоятельство дало Аносову повод не согласиться с подобными мнениями (Бреана, например) на сущность булатного узора.

В первых своих опытах Аносов получил на поверхности стали такие мелкие узоры, что их характер трудно было определить невооруженным глазом. Поэтому он начинает рассматривать их через лупу. Это наводит металлурга на мысль о использовании ещё больших увеличений для изучения макроструктуры стали. Так П.П. Аносов пришел к применению микроскопа в металлургии.

Под микроскопом он видит, что поверхность металла покрыта мельчайшим слоем окислов и загрязнена. После шлифовки и полировки поверхности, а также обработки кислотой узоры видны более четко благодаря тому, что разные структурные составляющие неодинаково реагируют на действие кислоты.

После тщательного исследования технологии выплавки стали с различными углеродсодержащими органическими материалами, Аносов констатирует, что хотя полученные слитки и имели мелкие узоры, но не обладали всеми свойствами настоящего булата, так как они уступали в твердости даже обыкновенной стали.

По заданию Аносова делается химический анализ индийского вутца. Кроме железа и углерода , в нем ничего не находят, вутц оказывается обыкновенной углеродистой сталью. Но углерода в нем очень много (1,5 — 2,0%). Такой стали цементацией твердого железа получить нельзя. Значит, секрет производства булата следует искать только в способах приготовления литой стали.

Итак, вывод сделан: булат — сплав железа с углеродом, причем углерода должно быть много. Чем же он отличается от обычных сталей? Конечно, узорами — они свидетельствуют о неоднородности стали. Оставалось выяснить, где скрыватеся причина их появления. Экспериментальный материал и научные сведения, которыми располагал теперь Аносов, безоговорочно подсказывали ему, что необходимо проверить прежде всего влияние чистоты исходных материалов и условий охлаждения (кристаллизации) слитков.

До сих пор сталь выплавлялась в тиглях, после чего разливалась в чугунные формы — изложницы. Здесь она сравнительно быстро охлаждалась и затвердевала. А что если готовую сталь охладить совсем медленно, оставить её затвердевать в горячем тигле — там, где она выплавлена? И вот в «Журнале опытов», который тщательно вёл Аносов, появляется первый эксперимент по «кристаллованию» стали. Плавка №74 в форму не вылита, а охлаждена в тигле. После проковки слитка «на выполированном и вытравленном куске видны были местами в микроскоп узоры, подобные по расположению булатным». Необходимые условия для получения булата найдены — это медленное охлаждение тигля с готовой сталью.

И Аносов приходит к выводу, что одним из необходимых условий получения булатов является «медленное охлаждение сплавки». Поэтому во всех последующих опытах металл охлаждался именно так.

Фото 3. «Сплавок» булата — вутц.

Фото 3. «Сплавок» булата — вутц.

Наконец найден лучший из всех ранее разработанных методов получения настоящих булатов — метод «сплавления железа непосредственно с графитом или соединений его прямо с углеродом». В тигель загружалось около 5 кг железа, которое засыпалось смесью графита, железной окалины и флюса. В качестве флюса лучше всего показал себя доломит в количестве не более 40 г на 1 кг железа. После загрузки тигель закрывали крышкой, помещали в печь и пускали дутье для достижения высокой температуры. В течение 3,5 часов металл плавился и покрывался тонким слоем шлака. Часть графита всплывала в шлак, причем потери графита зависели от продолжительности выдержки расплава. При увеличении её с 3,5 до 5,5 часов потери графита увеличивались от 100 до 400 г.

После окончания плавки тигель оставляли в печи до полного остывания. Затем отбивали крышку тигля, высыпали остатки графита, а шлак разбивали. Металл извлекался из тигля в форме буханки хлеба, который остывал постепенно при медленном охлаждении. При получении хороших булатов узоры отчетливо были видны на поверхности слитка, а также на шлаке.

Фото 4. Мечи из булатной стали.

Расположение узоров и их размеры Аносов все же связывает не только с чистотой исходных материалов, но и со степенью совершенства соединения углерода с железом. «Грунт булатов и цвет самих узоров, — писал Аносов, — означает степень чистоты железа и углерода; чем они темнее и блестящее и чем узоры белее, тем чище металл… Опыты с различными графитами убедили меня, что в самих булатах углерод находится в различном состоянии и что в этом отношении прямой указатель есть отлив. По моим замечаниям, соединение собственно углерода с железом можно допустить токмо в булатах, имеющих золотистый отлив, как, например, в табане и хоросане древних, а в тех, которые отливают красноватым цветом, заключается в углероде посторонняя примесь, как, например, в кара-табане, наконец, в тех, которые не имеют отлива, углерод приближается к состоянию обыкновенного угля. Такие булаты при значительном количестве угля бывают хрупки, как, например, многие кара-хоросаны».

Затем Аносов предпринимал попытки расплавить в тигле алмаз, но эта «примесь» не оказала сколько-нибудь значительного эффекта. Дальнейшие опыты были прекращены, так как П.П. Аносов начинает получать булаты высокого качества в заводском масштабе. Отливаются булаты, выковываются клинки, характеристики их кратки, но внушительны: «Узоры мелкие, грунт тёмен — табан»; «узоры крупные — кара-хоросан»; «узоры явственны и крупны — кара-табан». Производство булата на Златоустовской оружейной фабрике становится на поток. Нет ничего удивительного, что Павел Петрович Аносов в 1841 году, подготавливая к печати своё сочинение «О булатах» отказался от старых азиатских названий и ввел новое — «русский булат».

Получить булатный слиток — это лишь полдела. Надо уметь отковать из него клинок, правильно его термически обработать, протравить и отполировать. Результаты опытов убедили П.П. Аносова в том, что свойства готовых изделий тесно связаны как со структурой слитка, так и с его последующей ковкой.

«Европейские кузнецы, — замечал он, — кажется, вообще менее знакомы с переменой свойств стали при ковке, нежели азиатские: ибо не имеют в виду ясных признаков её изменения, но когда начнут обрабатывать булат, то скоро поймут недостатки своих прежних знаний в этом деле, и тогда всякий будет знать, что потеря узоров во время ковки есть порча металла, составляющая вину кузнеца».

На Златоустовской оружейной фабрике блестяще владели технологией ковки булата, умели правильно его закалить и отпустить. Готовые клинки обладали удивительно высокой стойкостью и упругостью. Успехи Аносова не могли не обратить на себя внимание.

В 1839 году его булатное оружие выставляется в Санкт-Петербурге. Русский булат получает прекрасный отзыв на третьей Московской мануфактурной выставке в 1843 году. Образцы его попадают в известные коллекции Перовского, Чевкина, Ковалевского. В 1844 году диплом об избрании П.П. Аносова членом-корреспондентом Казанского университета подписывает сам Лобачевский. Тогда же Аносова избирают и почетным членом Харьковского университета. К этому времени Павел Петрович Аносов уже в чинах генерал-майора и кавалера, он является начальником Златоустовских заводов и директором Златоустовской оружейной фабрики.

Изделия из русского булата произвели всеобщее удивление за границей. Прекрасные отзывы слышны со всех сторон. К примеру, в 1851 году на выставке в Лондоне экспонировались аносовские булатные клинки. Экспонаты сопровождал помощник Павла Петровича, известный златоустовский мастер Николай Иванович Швецов. До нашего времени дошел его рассказ о том, как англичане, решив испытать крепость златоустовского булата, рубили русским клинком по английскому. В результате на английском клинке образовалась внушительная зазубрина, а на аносовском — еле заметное пятнышко. Англичане гнули клинок из русского булата в дугу, и он выпрямлялся без какой-либо остаточной деформации.

Известно, что Аносовым было изготовлено более двух десятков клинков и множество ножей из русского булата с отличными узорами типа хоросан и кара-табан. Судьба большинства из них до сих пор неизвестна. Раньше достаточно полная коллекция хранилась в Эрмитаже, теперь же там находится лишь одна сабля (кара-табан), поднесённая П.П. Аносовым великому князю Михаилу Павловичу.

После того, как в 1847 году Павел Петрович Аносов уходит с завода на должность томского гражданского губернатора и начальника Алтайских горных заводов, производство булата в Златоусте резко сокращается. Незаменимым помощником Аносова при выплавке булата был выдающийся мастер, уже упоминавшийся здесь Николай Иванович Швецов — потомственный кузнец. Никогда не изучав грамоты, он тем не менее мог на вид определять металл лучше, чем любой его анализ — по одному лишь излому стали и размеру зерен, к примеру, он безошибочно предсказывал её свойства. После ухода Аносова он продолжал плавить булат, но он был человеком скрытным, и передал секрет его изготовления лишь старшему из своих четверых сыновей (тоже, кстати, работавших кузнецами в Златоусте), Павлу Швецову.

Павел Николаевич Швецов походил на отца строгим и молчаливым нравом. Он сам плавил сталь и изготовлял из неё клинки, сам определял их структуру и качество. В 50-х годах прошлого века булатная сталь в Златоусте производится уже только по специальным заказам. Это связывают с тем, что в то время развернулась широкая кампания по отливке артиллерийских стволов, на что были брошены все производственные резервы страны. П.Н. Швецов занялся изготовлением сплавов железа с хромом, и получил отличные результаты. Полученная им хромистая сталь долгое время была известна под названием «рапид-самозакалка». В записной книжке его помечено, что наилучшие свойства булата достигались при плавке шихты из 1,5 фунта кричного железа, 0,25 фунта зеркального чугуна, 1,5 золотников синеродистого калия и 0,5 золотника марганцовистого чугуна. В 1906 году он продал дирекции завода рецепты изготовления булата. Рецепты были — булата не было. После 1906 года в Златоусте булата уже никто делать не умел. Секрет его получения вновь оказался потерянным…

[1] Здесь и далее в кавычках — высказывания П.П. Аносова